글로벌 철강경기의 위축 속에서 포스코가 첨단기술을 활용한 특수강 생산을 통해 위기를 극복하기 위해 노력하고 있다. 포스코 광양제철소는 세계 최고의 자동차강판 전문 제철소를 비전으로 내걸고 고부가가치 자동차강판 생산능력을 확대해 가고 있다. 포스코는 자동차강판의 경쟁력을 높이기 위한 연구개발을 통해 신기술을 접목한 새로운 철강제품을 지속적으로 개발해 오고 있다. 광양제철소가 집중하고 있는 자동차강판에 대해 알아본다.

포스코, 자동차강판 생산능력 증강

포스코는 지난 9월 3일, 광양제철소에 연산 50만톤 규모의 7CGL(Continuous Galvanizing Lin 용융아연도금강판공장)을 착공해 글로벌 2위 자동차강판 생산철강사로서의 위상을 더욱 공고히 했다. 광양 7CGL은 고급 자동차용 소재인 첨단고장력강인 AHSS(Advanced High Strength Steel) 생산에 특화된 설비로 총 2554억원의 투자비용이 투입돼 2017년 6월 준공 예정이다.

AHSS는 일반 자동차강판보다 무게는 10% 가량 가볍고, 강도가 2배 이상 높은 초고강도강이다. 자동차사에서는 강도가 높은 AHSS를 사용하면 차량 제작 시 투입되는 강판량을 줄이면서도 강도는 충족시킬 수 있는 장점이 있어 지속적으로 그 수요가 증가하고 있다. 광양 7CGL에서 생산하는 AHSS는 폭스바겐, GM, 르노닛산, 도요타 등 글로벌 완성차사에 공급될 예정이다.

올해 연간 850만톤 가량의 자동차강판을 생산할 것으로 보이는 포스코는 향후 2017년 광양 7CGL과 태국 등 추가 자동차강판 공장 증설을 통해 자동차강판 생산량을 1000만톤 수준으로 늘릴 방침이다. 이로써 포스코는 아르셀로미탈에 이어 명실상부 자동차강판 생산 2위 철강사로 자리매김할 전망이다.

자동차강판 GI와 GA의 차이

자동차강판으로 가장 많이 사용되는 철강재는 나라와 자동차사마다 조금씩 차이는 있지만 대체적으로 용융아연도금강판을 든다. 강판이 부식되는 것을 아연이 완벽히 차단하기 때문이다. 이 강판은 제조법에 따라 다시 아연도금강판(GI; Galvanized Steel)과 아연도금합금강판(GA; Galvannealed Steel)으로 나뉜다. 열연·냉연 강판을 용융아연욕조에 담갔다 꺼내어 표면의 아연을 응고시키면 GI가 되고, 아연도금 후 재가열해 강판과 도금층 사이에 철과 아연의 합금층을 만들면 GA가 된다. GI는 표면이 균일해 외관이 미려하다. 반면에 GA는 불규칙한 표면과 철 성분 때문에 도료 밀착성과 용접성이 뛰어나다. 이런 특성 때문에 유럽의 자동차사는 GI를, 한국과 일본은 GA를 주로 사용해왔다. GI와 GA를 자동차사에 대량으로 동시 공급할 수 있는 철강사는 세계에서 포스코가 유일하다.

포스코 기술력 집약한 초경량·고강도 신소재

자동차 생산량이 지속적으로 증가하면서 차종도 다양해졌으며 산업 트렌드에 따라 기술과 소재도 진화하고 있다. 철은 자동차 생산의 전통적인 소재로서 가공성·용접성이 뛰어나고 경제적이며, 도금을 통해 내식성을 쉽게 높일 수 있어 자동차 제작에 있어 최적의 소재다. 또한 재활용이 쉬운 친환경 재료이기도 하다.

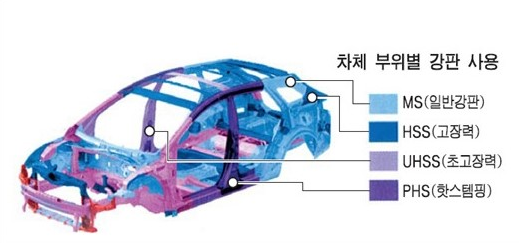

특히 ‘철강 소재의 꽃’이라 불리는 ‘자동차강판’은 재료의 강도를 측정하는 단위인 인장강도에 따라 저강도강, 고강도강, 울트라 고강도강으로 구분되고, 세계철강협회(World Steel Association) 기준에 따라 마일드 스틸(Mild Steel), 컨벤셔널 고강도강(Conventional HSS), 첨단 고강도강(AHSS; Advanced High Strength Steel)으로 나뉜다.

일반적으로 자동차는 구조상 차체(body)와 섀시(chassis)로 구분된다. 포스코는 차체와 섀시에 요구되는 기계적·물리적 성질을 만족하는 우수한 품질의 자동차강판을 생산하여 전 세계 자동차 제조사에 공급하고 있다. 차체와 섀시에 사용되는 포스코 기술력이 집약된 자동차강판의 대표제품을 알아본다.

자동차 외관을 완성하는 ‘차체’ 강재

‘차체’는 사람을 태우거나 화물을 싣고, 자동차 외관 형태를 완성하는 자동차 구조의 한 부분이다. 차체에 적용된 강판은 우리가 쉽게 볼 수 있는 후드·도어·펜더 등 외판재와 멤버(member)류 등 내판재로 구분할 수 있다.

후드·도어·펜더 등의 자동차 외판재

우리가 사용하는 자동차는 우수한 표면품질 및 성형성, 강도를 갖춘 외판재를 사용하여 자동차 내부 보호 기능과 심미적인 기능을 동시에 갖추어야 한다. 외판재는 차의 외관을 완성하기 때문에 가공성이 탁월해야 하고 동시에 충돌위험에 노출되어 있으므로 찍힘 저항성도 좋아야 한다.

무엇보다 자동차를 자기표현의 수단으로 인식하는 운전자가 증가하는 추세여서 외관 디자인 등 심미적인 요소가 자동차 구매에 큰 영향을 미치므로 자동차 모델별 특유의 디자인을 잘 소화해낼 수 있는 외판재 사용이 중요해지고 있다.

① GI-ACE강

포스코는 자사 고유기술을 이용하여 용융아연도금강판(GI) 방식으로 제조하고 거기에 특수하게 표면처리를 더한 제품인 고기능강 GI-ACE를 후드 아우터(hood outer), 트렁크 리드 아우터(trunk lid outer), 펜더(fender) 등 외판재에 적용하고 있다.

GI-ACE강은 표면 결정입자를 육안으로 관측 불가능한 크기로 표면 처리한 제품이기 때문에 표면이 매끈하고 미려하다. 일반 GI와 비교해 기름때가 잘 묻지 않고 도장 선영성(차량 표면에 물체를 비추었을 때 물체의 윤곽이 왜곡 없이 뚜렷하게 보이는 정도)이 좋으며 내식성도 강하다. 따라서 도장성과 광택, 아름다움이 뛰어난 차를 만들 때에는 표면품질이 우수한 GI-ACE강을 사용한다.

② MAFE강

누구나 한번쯤 뜻하지 않게 접촉사고를 겪어본 경험이 있을 것이다. 살짝 스친 것 같은데도 움푹 들어간 후드를 보고 있자면 수리비 걱정에 한숨이 절로 나온다. 왜 내 차 후드는 이렇게 쉽게 찌그러지는지, 후드 철판이 플라스틱인 것만 같아 애꿎은 타이어를 걷어차기도 한다. 이렇듯 국소 충격으로부터 찍힘 현상을 강력하게 막아줄 수 있는 자동차강판에 대한 바람은 모든 운전자의 희망사항이다. 연성이 있어 부품을 가공하기 쉽고, 가공이 끝나고 난 후 높은 강도를 유지하여 쉽게 찌그러지지 않으며, 쉬운 도장으로 아름다운 외판재 기능을 구현할 수 있는 자동차강판. 포스코는 강도와 성형성, 표면의 아름다움을 모두 갖춘 ‘외판재다운 외판재’를 만들기 위해 끊임없이 노력해왔고, 그간 수많은 시도와 실험 끝에 소부경화(bake hardening) 기술을 적용하여 강도·연성·도장성 모두 우수한 외판재를 만들어냈다.

MAFE(Micro Alloy Free for Exposed)강은 포스코가 만든 BH강(Bake Hardening Steel·소부경화강)의 하나로 항복강도(재료에 일정한 힘을 가했다가 제거해도 원래 형태로 돌아올 수 있는 최대의 힘)가 높아 국소 부위 충격에 견디는 강도가 10% 정도 높고 도금 표면 품질이 우수하다.

MAFE강은 항복강도를 높이기 위해 약 170℃에서 20여 분간 구워내는 과정을 거치는데, 이러한 과정을 통해 강도가 상승하는 원리를 이용한 제품이다. 구워서 강화한다는 의미의 BH강으로 불리기도 한다. 그래서 성형성이 좋고, 국소 부위 충격을 견디는 힘이 우수해 후드 아우터·도어 아우터·펜더 등 외판재에 널리 적용되고 있다.

도어·후드·펜더 등이 외부에 상시 노출되어 있는 점을 감안할 때 돌이 튀어올라 부딪히는 등 국소 충격에 견디는 강도가 10% 높아졌다는 것은 가벼운 충격이나 스크래치를 방지할 수 있는 가능성이 높아졌다는 것을 의미한다. 따라서 MAFE강의 외판재 적용은 자동차 운전자에게 희소식이 아닐 수 없다.

멤버류 등의 자동차 내판재

내판재는 주로 차체 내 공간에서 사람을 태우거나 화물을 싣는 기능을 담당하는 구조부품으로 사용되기 때문에 가공성과 강도가 좋아야 한다. 내판재에 가장 많이 사용되는 소재는 AHSS의 한 종류인 DP강과 CP강, TRIP강, TWIP강, HPF강이다.

① DP강

DP(Dual Phase)강은 가공이 쉽고 AHSS 중에서도 연신율이 높은 편이며 항복강도도 좋아 실 사이드 멤버(sill side members), 시트 레일(seat rail), 보강재 등 주로 내판 구조부품에 사용되며, 최근에는 도어 아우터 등 외판재로도 확대 적용되고 있다.

② CP강

CP(Complex Phase)강은 각과 굴곡이 많은 부품을 만들거나 안전을 위한 차체 보강재로 많이 사용되는 소재다. 인장강도가 1180㎫에 이르며 굽힘 가공성이 좋고 항복강도가 높아 충격을 잘 이겨내야 하는 자동차 하부의 강화부품이나 가공이 경미한 보강재에 적용된다. 주로 실 사이드 패널(sill side panel), 범퍼 레일(bumper rail), 도어 임팩트 바(door impact bar) 등 강화기능이 필요한 부품에 적용되며 AHSS의 대표 ‘안전’ 주자로 자리매김하고 있다.

③ TRIP강

형상이 복잡하여 높은 성형성이 요구되는 부품에는 TRIP(TRansformation Induced Plasticity)강도 사용된다. TRIP강은 DP강 및 CP강 대비 연성이 높아 성형성이 우수하고 충격에너지 흡수 능력이 좋다.

최근 포스코는 해외 자동차사와 공동으로 1㎬ 이상의 인장강도와 높은 연신율을 가지는 기가(㎬)급 TRIP강 개발에 성공했으며, 이를 통해 자동차사의 경량화 요구에 효과적으로 대응할 수 있을 것으로 기대하고 있다.

④ TWIP강

포스코 고유기술로 개발한 제품인 초고강도강 TWIP(TWinning Induced Plasticity)은 강도가 높으면서 연성이 뛰어나 한 금속 안에 병존하기 힘든 두 가지 성질을 모두 갖춘 놀라운 소재로 평가받고 있다. 연성이 높아 가공이 쉽기 때문에 복잡한 형태의 부품 성형에 용이하고 충격에너지를 잘 흡수한다. 따라서 이러한 성질이 요구되는 필러(pillar), 프런트 사이드 멤버(front side member), 범퍼 빔 등에 두루 사용할 수 있다.

⑤ HPF강

HPF(Hot Press Forming)강은 900℃ 이상의 고온으로 가열 후 프레스로 성형한 뒤 금형 내에서 급속 냉각해 인장강도 1.5㎬ 이상의 초고강도 부품을 생산할 수 있다. 센터 필러 리인포스(center pillar reinforce), 프런트 사이드 멤버 등 높은 충돌성능이 요구되는 부품을 중심으로 사용되고 있으며, 자동차사의 고강도화·경량화 요구에 잘 부합하는 소재로 각광받고 있다.

조향·제동장치 등 주행을 위한 ‘섀시’ 강재

섀시는 서스펜션(suspension), 조향장치(steering), 제동장치(brake) 등 주행에 필요한 장치로 구성되며, 자동차 바퀴와 브레이크, ABS(Anti-lock Brake System) 등도 포함된다.

예를 들어 F1경기에서 가속 외에도 안정적인 코너링이나 과감한 드리프트, 제동 시 조향 등이 중요한데 이러한 기능을 담당하는 것이 섀시다. 또한 다카르 랠리(Dakar Rally·사하라 사막을 횡단하는 자동차 경주)에서 고르지 않은 노면을 장시간 주행할 때 승차감과 균형감각을 유지하고 고속 주행 시 차고를 낮추고 공기저항을 줄이는 등 노면 상태와 운전 조건에 따라 주행안정성과 승차감을 높이는 역할을 한다.

이와 같이 섀시는 차체 제어·균형 유지·충격 완화 등 자동차 구동에 필수적인 역할을 담당하기 때문에 부품의 내구성, 내식성, 강도 및 성형성 등이 절대적으로 중요하며, 포스코는 이러한 요구를 충족하는 다양한 첨단 고강도강(AHSS)을 공급하고 있다. 섀시에 적용되는 대표적인 AHSS 제품으로 FB강·DP강 등이 있다.

① FB강

FB(Ferrite-Bainite)강은 구멍 확장성이 우수하여 깨짐 없이 변형하기 때문에 상하좌우 진동 및 방향조절 기능을 하는 부품용 소재로 주로 적용된다. 특히 섀시의 부품 중 주행 시 노면 충격과 높낮이, 각도 변화, 진동을 흡수하는 로어 암(lower arm)과 휠 디스크(wheel disk) 및 림(rim), 그리고 서스펜션의 경량화와 스티어링(steering·자동차의 진행방향을 바꾸기 위한 장치) 성능을 높이는 후륜 현가장치에 사용된다.

② DP강

자동차가 좌우로 움직이는 것을 억제하는 스태빌라이저를 지탱하는 ‘크로스 멤버(cross member)’를 만드는 데는 내구성과 굽힘성을 두루 갖춘 소재가 필수적이다. 포스코는 자동차 크로스 멤버용 소재로 DP강을 공급하는데, DP강은 인장강도가 최소 980㎫에 이르며 연성도 뛰어나 해당 부품의 소재로 적격이다.

황망기 기자